Un grupo de investigadores suizos han encontrado una manera de procesar la celulosa mediante la impresión 3D para crear objetos de complejidad casi ilimitada que contengan altos niveles de partículas de celulosa.

Los árboles y otras plantas producen celulosa ellos mismos y la usan para construir estructuras complejas con extraordinarias propiedades mecánicas. Eso hace que la celulosa sea atractiva para los científicos de materiales que buscan fabricar productos sostenibles con funciones especiales. Sin embargo, el procesamiento de materiales en estructuras complejas con alto contenido de celulosa sigue siendo un gran desafío para los científicos de materiales.

Para ponerse a la par con la naturaleza, los investigadores de ETH Zurich combinaron la impresión mediante el método de escritura directa de tinta (DIW) con un proceso de densificación posterior para aumentar el contenido de celulosa del objeto impreso a una fracción de volumen del 27 por ciento. Su trabajo fue publicado recientemente en la revista Advanced Functional Materials.

Los investigadores de ETH y Empa (Swiss Federal Laboratories for Materials Science and Technology) no son los primeros en procesar la celulosa con la impresora 3D. Sin embargo, los enfoques anteriores, que también usaban tinta que contenía celulosa, no habían podido producir objetos sólidos con un contenido y complejidad de celulosa tan altos.

La composición de la tinta de impresión es extremadamente simple. Se compone solo de agua en la que se han dispersado partículas de celulosa y fibras que miden unos cientos de nanómetros. El contenido de celulosa está entre seis y 14 por ciento del volumen de tinta.

Los investigadores de ETH usaron el siguiente truco para densificar los productos de celulosa impresos: Después de imprimir una tinta de agua a base de celulosa, colocaron los objetos en un baño que contenía solventes orgánicos. Como a la celulosa no le gustan los solventes orgánicos, las partículas tienden a agregarse. Este proceso da como resultado una contracción de la parte impresa y, en consecuencia, un aumento significativo en la cantidad relativa de partículas de celulosa dentro del material.

En otro paso, los científicos empaparon los objetos en una solución que contenía un precursor de plástico fotosensible. Al eliminar el disolvente por evaporación, los precursores plásticos se infiltran en el andamio a base de celulosa. Luego, para convertir los precursores de plástico en un plástico sólido, expusieron los objetos a la luz ultravioleta. Esto produjo un material compuesto con un contenido de celulosa del 27 por ciento en volumen mencionado anteriormente. «El proceso de densificación nos permitió comenzar con un 6 a 14 por ciento en volumen de mezcla de agua y celulosa y terminar con un objeto compuesto que exhibe hasta un 27 por ciento en volumen de nanocristales de celulosa», dice Hausmann en un comunicado.

Como si eso fuera poco, dependiendo del tipo de precursor plástico utilizado, los investigadores pueden ajustar las propiedades mecánicas de los objetos impresos, como su elasticidad o resistencia. Esto les permite crear partes duras o blandas, dependiendo de la aplicación.

Con este método, los investigadores pudieron fabricar varios objetos compuestos, incluidos algunos de naturaleza delicada, como un tipo de escultura de horno de solo 1 milímetro de espesor. Sin embargo, la densificación de piezas impresas con un grosor de pared superior a cinco milímetros conduce a la distorsión de la estructura porque la superficie del objeto densificador se contrae más rápido que su núcleo.

Los investigadores investigaron sus objetos utilizando análisis de rayos X y pruebas mecánicas. Sus hallazgos mostraron que los nanocristales de celulosa están alineados de manera similar a los presentes en los materiales naturales. «Esto significa que podemos controlar la microestructura de celulosa de nuestros objetos impresos para fabricar materiales cuya microestructura se asemeja a la de los sistemas biológicos, como la madera», dice Rafael Libanori, asistente principal en el grupo de investigación del profesor de ETH André Studart.

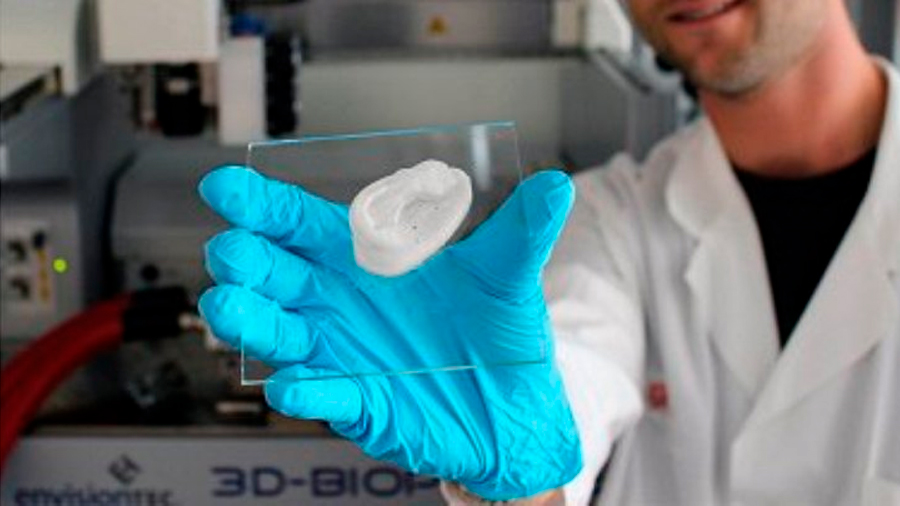

Las piezas impresas siguen siendo pequeñas, se podría decir a escala de laboratorio. Pero existen muchas aplicaciones potenciales, desde empaques personalizados hasta implantes de reemplazo de cartílago para oídos. Los investigadores también han impreso una oreja basada en un modelo humano. Sin embargo, hasta que dicho producto pueda utilizarse en la práctica clínica, se necesitan más investigaciones y, sobre todo, ensayos clínicos.

Este tipo de tecnología de celulosa también podría ser de interés para la industria automotriz. Los fabricantes de automóviles japoneses ya han construido un prototipo de automóvil deportivo para el cual las partes del cuerpo están hechas casi en su totalidad con materiales a base de celulosa.

Fuente: europapress.es