Una nueva técnica barata de impresión, similar a las rotativas de periódicos, produce metales más suaves y flexibles que después servirán para fabricar dispositivos electrónicos ultrarrápidos.

El proceso, desarrollado en la Universidad de Purdue, combina herramientas ya utilizadas en la industria para fabricar metales a gran escala, pero usa la velocidad y precisión de la impresión de rollo a rollo para eliminar un par de barreras en la fabricación de productos electrónicos más rápidos de lo que son en la actualidad.

Los teléfonos móviles, ordenadores portátiles, tablets y muchos otros dispositivos electrónicos dependen de sus circuitos metálicos internos para procesar información a alta velocidad. Las técnicas actuales de fabricación de metal tienden a hacer que estos circuitos obtengan una fina lluvia de gotas de metal líquido para pasar a través de una máscara de esténcil en forma de circuito, como si fuesen ‘grafitis’ en paredes.

«Desafortunadamente, esta técnica de fabricación genera circuitos metálicos con superficies rugosas, causando que nuestros dispositivos electrónicos se calienten y descarguen sus baterías más rápido», explica el profesor asistente de ingeniería industrial e ingeniería biomédica Ramses Martínez.

Los futuros dispositivos ultrarrápidos también requerirán componentes metálicos, pero mucho más pequeños, lo que requiere una resolución más alta para fabricarlos a estos tamaños de nanoescala.

«Formar metales con formas cada vez más pequeñas requiere moldes con mayor definición, hasta que se alcanza el tamaño de nanoescala –apunta Martínez–. Agregar los últimos avances en nanotecnología requiere que modelemos los metales en tamaños que son incluso más pequeños que los granos de los que están hechos. Es como hacer un castillo de arena más pequeño que un grano de arena». Sin embargo, este denominado ‘límite de conformabilidad’ dificulta la capacidad de fabricar materiales con resolución a nanoescala a alta velocidad.

Uso de láseres de CO2

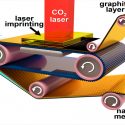

Pero los investigadores de Purdue abordaron estos dos problemas (rugosidad y baja resolución) con un nuevo método de fabricación a gran escala que permite la formación de circuitos metálicos lisos a escala nanométrica utilizando láseres convencionales de dióxido de carbono (CO2), que ya son comunes para el corte y grabado industrial.

«La impresión de pequeños componentes de metal como los periódicos los hace mucho más suaves. Esto permite que una corriente eléctrica viaje mejor con menos riesgo de sobrecalentamiento», afirma Martínez en un comunicado.

El método de fabricación, llamado ‘superplasticidad inducida por láser de rodillo a rodillo’, utiliza un sello de laminación como los que se utilizan para imprimir periódicos a alta velocidad. La técnica puede inducir, durante un breve periodo de tiempo, el comportamiento ‘superelástico’ a diferentes metales mediante la aplicación de disparos de láser de alta energía, que permite que el metal fluya hacia las características a nanoescala del sello rodante, eludiendo el límite de conformabilidad.

«En el futuro, la fabricación de dispositivos de rollo a rollo utilizando nuestra técnica podría permitir la creación de pantallas táctiles cubiertas con nanoestructuras capaces de interactuar con la luz y generar imágenes 3D, así como la fabricación rentable de biosensores más sensibles», asegura el investigador.

Fuente: europapress.es