Crean un material hecho con diversas aleaciones metálicas y precipitados a nanoescala que podría ser «extremadamente útil» en el sector aeroespacial

La revolución en la ciencia de materiales está marcando un antes y un después en sectores como la automoción, donde recientemente se ha creado un plástico más ligero que el aluminio y que el acero, o la aeroespacial, que cuenta con un nuevo elemento que transformará al sector.

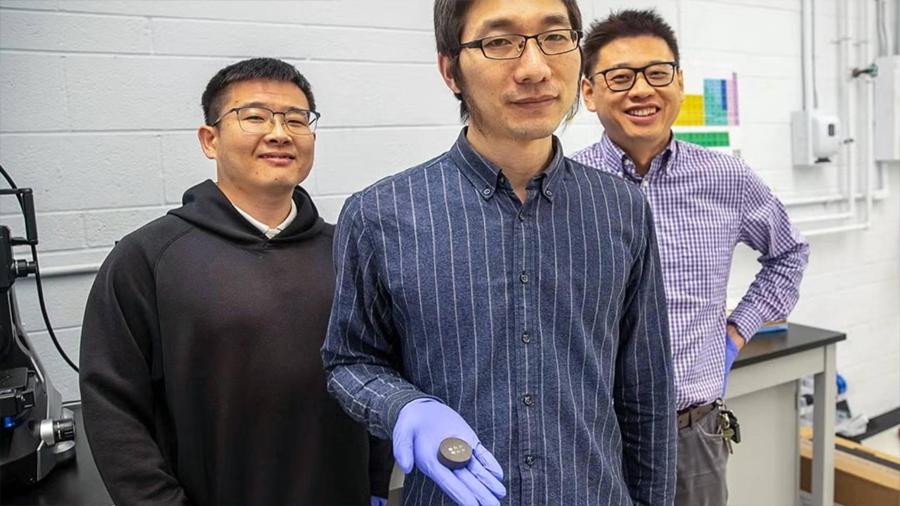

Un equipo de investigadores de la Universidad de Toronto (Canadá) ha fabricado un nuevo y revolucionario material compuesto que es a la vez muy ligero y extremadamente resistente, incluso a temperaturas de hasta 500 ºC.

Este material podría ser útil para la industria aeroespacial y otros sectores de alto rendimiento, y está compuesto por varias aleaciones metálicas y precipitados a nanoescala, con una estructura similar a la del hormigón armado, pero a escala microscópica.

Un material compuesto

Los investigadores, que han publicado su estudio en la revista científica Nature Communications, explican que su nuevo material cuenta con unas propiedades que «podrían hacerlo extremadamente útil en la industria aeroespacial».

Yu Zou, autor principal y profesor de la Universidad de Toronto, explica en un comunicado que «las varillas de acero corrugado se utilizan ampliamente en la industria de la construcción para mejorar la resistencia estructural del hormigón en edificios y otras estructuras de gran tamaño».

«Nuevas técnicas como la fabricación aditiva, también conocida como impresión 3D de metales, nos han permitido imitar esta estructura en forma de un compuesto de matriz metálica. Este enfoque nos proporciona nuevos materiales con propiedades nunca antes vistas», señala Zou.

Los investigadores apuntan que si bien el acero sigue siendo el principal material estructural en trenes y automóviles, el aluminio tiene algunas ventajas en los aviones debido a su menor peso. Por ejemplo, la reducción del peso.

Representación de reentrada del X-37B

Reducir el peso de los componentes sin perder resistencia significa que se necesita menos potencia para mover el avión. Y esto a su vez mejora la eficiencia del combustible, algo que «es especialmente importante en la industria aeroespacial, donde cada gramo cuenta».

Sin embargo, las aleaciones de aluminio cuentan con sus desventajas, según indica Chenwei Shao, otro de los investigadores principales del estudio. «Hasta ahora, los componentes de aluminio han sufrido una degradación de su rendimiento a altas temperaturas», afirma.

Shao explica que «básicamente, cuanto más se calientan, más blandos se vuelven, lo que los hace inadecuados para muchas aplicaciones». Para superar este problema, los investigadores construyeron un compuesto de varios metales que tuviera la misma estructura que un hormigón armado.

Es decir, una jaula o malla compuesta de barras de acero, rodeada por una matriz de cemento, arena y áridos. «En nuestro material, la ‘barra de refuerzo’ es una malla hecha de puntales de aleación de titanio», explica Shao.

«Gracias a la fabricación aditiva que utilizamos, mediante láseres, polvos metálicos para calentarlos y convertirlos en metal sólido, podemos fabricar esta malla del tamaño que queramos. Los puntales pueden tener un diámetro de tan solo 0,2 milímetros», añade el investigador.

Para rellenar los espacios entre esos puntales, los investigadores usaron una técnica denominada ‘microfundición’ para crear una matriz de otros elementos, como aluminio, magnesio y silicio; y que actúa como el cemento manteniendo todo unido.

Soporta el calor extremo

Los investigadores, que ya han sometido su nuevo material a diferentes pruebas para determinar su resistencia, indican en el comunicado que las partículas de alúmina y nanoprecipitados de silicio del tamaño de un micrómetro —similares a la grava o el árido presente en el hormigón— incrustadas en la matriz de «cemento» proporcionan una resistencia adicional.

«A temperatura ambiente, la resistencia máxima que obtuvimos fue de unos 700 megapascales; una matriz de aluminio típica tendría más bien entre 100 y 150 megapascales. Pero donde realmente destaca es a altas temperaturas. A 500 grados Celsius, tiene un límite elástico de 300 a 400 megapascales, en comparación con los aproximadamente cinco megapascales de una matriz de aluminio tradicional», explica Chenwei Shao.

El investigador apunta igualmente que «este nuevo compuesto metálico tiene un rendimiento tan bueno como el de los aceros de gama media, pero solo pesa un tercio del promedio». Mientras que la capacidad del material para resistir la degradación a temperaturas tan altas «fue sorprendente», por ello construyeron modelos informáticos detallados para comprender qué estaban buscando.

«Lo que descubrimos fue que, a altas temperaturas, este material compuesto se deforma mediante un mecanismo diferente al de la mayoría de los metales. A este nuevo mecanismo lo llamamos ‘maclado mejorado’, y permite que el material conserve gran parte de su resistencia, incluso a altas temperaturas», indica en el comunicado Huicong Chen , coautor del estudio y quien dirigió las simulaciones por ordenador.

Los investigadores aclaran que puede pasar algún tiempo antes de que el nuevo material comience a usarse en la industria aeroespacial, pero pone sobre la mesa las ventajas de técnicas como la fabricación aditiva. «No habríamos podido fabricar este material de otra manera», asegura Yu Zou.

El científico de la Universidad de Toronto concluye señalando que creen que este nuevo material supone «un paso emocionante hacia vehículos más fuertes, ligeros y más eficientes». Por lo que habrá que estar atentos a ver cómo evoluciona el proyecto, que podría cambiarlo todo.

Fuente: elespanol.com