Investigadores del EPFL, en Suiza, han desarrollado un nuevo método de alta precisión para imprimir en 3D objetos pequeños y blandos, que lleva menos de 30 segundos de principio a fin.

Todo comienza con un líquido translúcido. Luego comienzan a formarse manchas más oscuras en el pequeño recipiente giratorio hasta que, apenas medio minuto después, el producto terminado toma forma.

Este innovador método de impresión en 3D, desarrollado por investigadores del Laboratorio de Dispositivos de Fotónica Aplicada (LAPD) de EPFL (Escuela Politécnica Federal de Lausana), se puede utilizar para hacer pequeños objetos con una precisión y resolución sin precedentes, todo en un tiempo récord. El equipo ha publicado sus hallazgos en la revista Nature Communications, y se ha creado un spin-off, Readily3D, para desarrollar y comercializar el sistema.

La tecnología podría tener aplicaciones innovadoras en una amplia gama de campos, pero sus ventajas sobre los métodos existentes (la capacidad de imprimir partes sólidas de diferentes texturas) la hacen ideal para la medicina y la biología. El proceso podría utilizarse, por ejemplo, para fabricar objetos blandos como tejidos, órganos, audífonos y protectores bucales.

«Las técnicas de impresión 3D convencionales, conocidas como fabricación aditiva, construyen piezas capa por capa», explica Damien Loterie, CEO de Readily3D. «El problema es que los objetos blandos hechos de esa manera se desmoronan rápidamente». Además, el proceso se puede utilizar para crear andamios delicados cargados de células en los que las células pueden desarrollarse en un entorno tridimensional sin presión. Los investigadores se unieron con un cirujano para analizar arterias impresas en 3-D hechas con la técnica. «Los resultados del ensayo fueron extremadamente alentadores», dice Loterie.

La nueva técnica se basa en los principios de la tomografía, un método utilizado principalmente en imágenes médicas para construir un modelo de un objeto basado en escaneos de superficie.

La impresora funciona enviando un láser a través del gel translúcido, ya sea un gel biológico o plástico líquido, según sea necesario. «Se trata de la luz», explica Paul Delrot, CTO de Readily3D. «El láser endurece el líquido a través de un proceso de polimerización. Dependiendo de lo que estemos construyendo, usamos algoritmos para calcular exactamente dónde necesitamos apuntar los rayos, desde qué ángulos y a qué dosis», explicó en un comunicado.

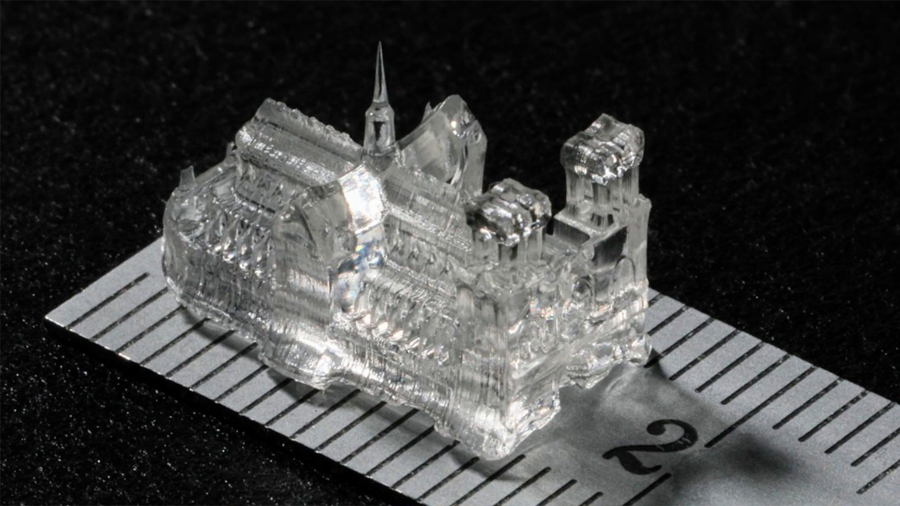

Actualmente, el sistema es capaz de fabricar estructuras de dos centímetros con una precisión de 80 micrómetros, casi lo mismo que el diámetro de un mechón de cabello. Pero a medida que el equipo desarrolla nuevos dispositivos, deberían ser capaces de construir objetos mucho más grandes, potencialmente de hasta 15 centímetros.

«El proceso también podría usarse para construir rápidamente piezas pequeñas de silicona o acrílicas que no necesitan acabado después de la impresión», dice Christophe Moser, quien dirige el LAPD. El diseño de interiores podría ser un mercado potencialmente lucrativo para la nueva impresora.

Fuente: europapress.es